経済産業大臣表彰/反保 昌博(たんぼ まさひろ)氏

株式会社村田製作所 企画管理本部 市場渉外部市場渉外課 エキスパート

電子機器の稼働に必須のMLCC小型化に伴い国際規格改訂を主導

2020年、日本で5G(第五世代移動通信システム)の商用サービスが始まった。5Gは「高速・大容量」、「低遅延」、「多数端末接続」を特長とし、スマートフォンなどの情報技術分野だけにとどまらず、IoTを支える新たな基盤技術として、車の自動運転やロボットによる遠隔操作など、イノベーションを生み出す次世代の技術革新として期待されている、今日最も注目を浴びるサービスの一つだ。

5Gへの移行に伴い、求められるのは電子機器の稼働に必須となるMLCC(積層セラミックコンデンサ)※の小型化だ。「4G対応の高性能スマホなら平均的に約800個のMLCCの搭載が必要となるが、5G対応スマホではその2割増しとなる。高機能化や多機能化が進み、通信量や情報処理量が増大することで、MLCCの搭載数は増えるが、スマホや機器の内部には限られたスペースしかないため、小型化が必要となる。」と語るのは、MLCC関連国際規格の改訂を推進する村田製作所の反保昌博氏だ。

※電気を蓄えたり放出したりして回路の電気を一定に保つ役割を担うコンデンサ(電子部品)。

反保氏は、2011年から現在に至るまでIEC(国際電気標準会議)/ TC40(電子機器用コンデンサ及び抵抗器)の国内委員長として精力的に活動している。「MLCCは世界的に見て、日系企業が圧倒的に強い商品。国際規格を制定・改訂する際のプロジェクトリーダーはできるだけ多く日本が獲得し、エキスパートにも日本人を積極的に配置する。」など、日本の意見の国際規格への反映を主導してきた。

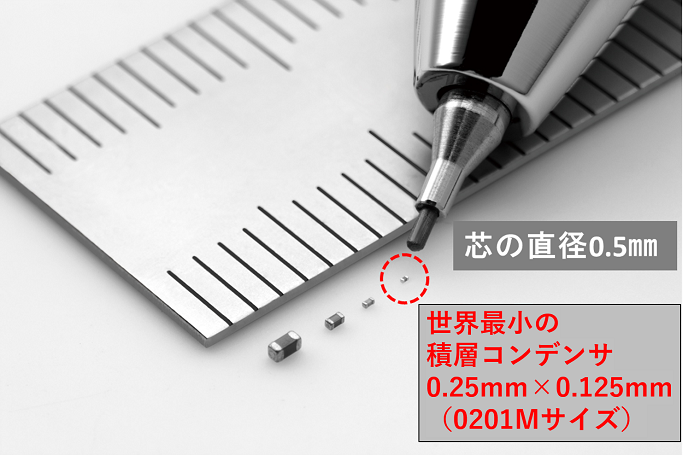

左から1005M(1.0×0.5mm)、

0603M(0.6×0.3mm)、0402M(0.4×0.2mm)及び0201Mを並べ0.5mmのシャープペンシルと比較した写真。

氏の国内委員長としての代表的な功績に、2019年、IEC 60384-21(MLCC : 温度補償用)とIEC 60384-22(MLCC : 高誘電率系)に日本発の最小MLCCである0201M(0.25×0.125mm)サイズ品の基準寸法と、そこから許容される公差を取り入れたことが挙げられる。「MLCCの特性は温度補償用と高誘電率系の2種。この2つの国際規格に採用されることによりMLCCの超小型化を網羅することができた。」と、2つの国際規格改訂の意義を語る。

「超小型MLCCは競争領域にあり、電気的試験及び機械的試験の詳細な測定方法については標準化によってオープンにできる領域が限られていた。そのため、この標準化領域を小型品では特に重要な要素となる実装性を考慮した寸法(L: 0.25, W: 0.125, T: 0.125mm 及び金属電極面(外部電極)の幅と両外部電極のギャップ寸法)とL, W, Tの公差(±0.013mm)に絞り、まずは、世界的に圧倒的なシェアを有している国内で普及させることを目標に2016年団体規格のJEITA(電子情報技術産業協会)規格の制定から始め、次の国際会議(2016年フランクフルト会議)でのIEC規格化に向けての提案に備えた。」など、地道に準備を整えた。そのかいもあって2規格の改訂が実現。今後のスマートフォンをはじめとする通信機器のさらなる多機能・高機能化に加え、日本の超小型部品市場の世界的な拡大への貢献が期待できる。

MLCCの小型化によるセットの小型化効果が確認できる。

(画像提供:株式会社村田製作所)

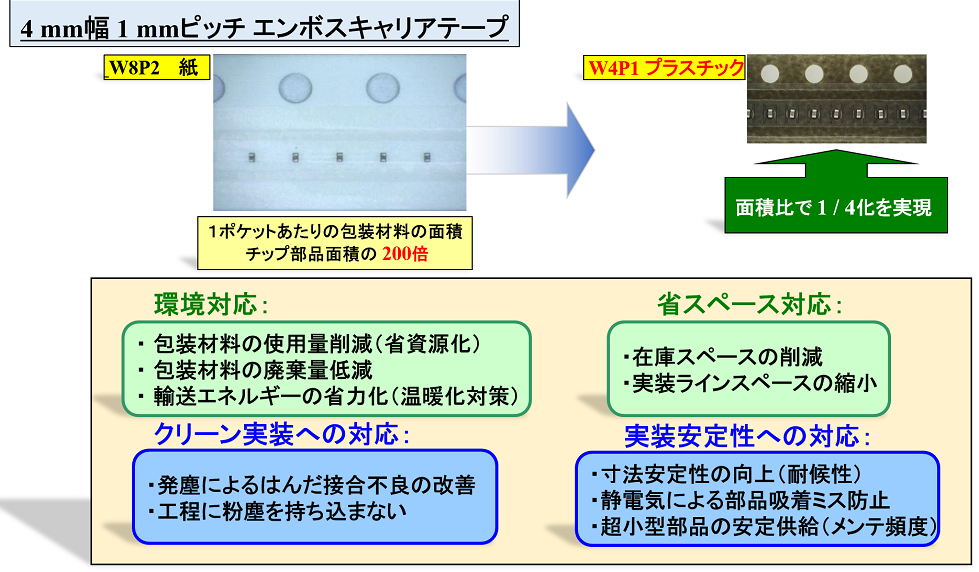

比較した写真及びW4P1の特長

(出典:株式会社村田製作所)

MLCCの小型化が進み現在は使われていない。

(画像提供:株式会社村田製作所)

また、2013年、TC40/WG36(半導体を含む電子部品などの包装)の国際コンビーナに就任。0402M(0.4×0.2mm)以下のサイズのMLCCの包装を規定するため、IEC 60286-3(自動取扱いのための部品の包装―第三部 : 連続テープ上への表面実装部品用包装)の改訂を推進した。

半導体などの小型電子部品は、自動組立てを行うために、エンボスキャリアテープと呼ばれる部品の形状に合わせた金型でテープ上に一定間隔で凹凸を連続的に付けた中に包装される。「MLCCの小型化とともに、お客様への出荷の際に使用する包装材も小型品対応が必須。元々は紙素材で8mm幅テープが主流であったが、通信機器メーカーが基板実装する際に紙テープの毛羽が原因で実装信頼性が低下しないように考慮すること、小型MLCCに対して8mm幅テープは過剰包装となるためテープ幅を半減(4mm化)し包装材の量を減らすこと、部品収納ポケット間の間隔を従来よりも半減(1mm化)し、テープ材1本当たりの部品収納数を増やすことが課題だった。」と反保氏。実装完了後に廃棄されるテープ材の廃棄量の増加も問題視されていた。

そこで、反保氏はプラスチック素材を使用したW4P1(幅: 4mm、ポケット間間隔:1mm)エンボスキャリアテープを日本提案として国際規格への採用を主導。改訂の結果、全ての0402Mサイズ品に対し、各社でW4P1エンボスキャリアテープを使用しての出荷が可能となった。「包装材料の使用量削減や、紙テープで起こっていた毛羽立ちの防止による実装信頼性向上など、プラスチックへ変更したことによるメリットは多い。」と笑顔で語る。

次に標準化を目指すのは、小型(0603Mサイズ以下)のMLCCに対応するバルクケースだ。「バルクケースはテープ材を使わない包装形態。テープ包装に比べ、はるかに多くのMLCCが収納できるため、輸送効率の向上、保管スペース削減、廃棄物削減など、さらなる地球環境保護につながる。」など、もたらされる恩恵は大きい。JEITAでは2021年度から標準化プロジェクトが立ち上がり、規格化に向けて本格的に審議を始めるそうだ。

「”Rule Taker”」ではなく、「”Rule Maker”」になれ

反保氏は、印象深い忘れられない経験として、包装材の静電気測定方法の国際標準化を挙げた。「包装材はテープと紙の二枚構造。紙の上にテープが張ってあり、それを剥がして中にある部品を取り出すのだが、剥がす際に静電気が生じる。電気量によっては、部品がトップテープに付着して実装不具合を発生させたり、静電気破壊による致命的な欠陥品を生み出す原因に繋がる。TC101(静電気)が規定する静電気測定法よりも精度の高い測定法の国際規格化の必要性から、2014年に開催されたTC40/WG36の東京会議で日本からこの国際規格案を提案したが、静電気測定はTC101のスコープの範疇であるということで欧州勢からの反対を受け、却下された。」と当時の状況を語る。

反保氏は他の日本メンバと共に、まずは自身らが提案する測定法の国内実績を積むべくJEITA規格とJIS(日本産業規格)の制定に邁進し、国内で普及後の国際会議への再チャレンジを目指した。また、「TC101とは共に標準化を進めるJWG(ジョイントワーキンググループ)13を結成し、TC101発行のTR(技術報告書:テクニカルレポート)に日本の測定方法を入れてもらうことに繋げた。」という。2019年の国際会議(デルフト会議)にて再提案し、5年間の活動実績が評価され、2019年にIEC 60286-3への取り入れが決定。「国内と国外、双方への働き掛けが受理へとつながった。」と当時を振り返る。本規格は現在順調に改訂作業が進められている。

反保氏は次世代の育成にも力を入れている。2014年以降、JEITA標準化専門委員会にて年2回、教育会(JISとIEC)を開催しており、「興味のある人はぜひ参加してもらいたい。」という。「新型コロナウィルスの影響で2021年度の国際会議は昨年に続きオンライン会議になりそうだ。オンラインのいいところはエキスパート登録をすれば国内メンバは容易に会議に参加できることだ。これを機に若い人にもぜひ国際会議の場の雰囲気を知ってもらいたい。」と実際の会議の場への参加を推奨する。

「標準化は、ビジネスをサポートするルール作り。ルールを制することは国際競争を勝ち抜くために非常に重要だ。この活動の重要性を多くの人へ広めたい。」と強調する反保氏。「”Rule Taker”ではなく、”Rule Maker”になれ。」との言葉が力強く響いた。

【標準化活動に関する略歴】

1982年 株式会社村田製作所 入社

1985年~1990年 Murata Electronics Singapore (Pte.) Ltd.

1990年~2009年 株式会社村田製作所

2009年~現在 同技術管理本部 市場渉外部

2009年~2013年 JEITA 電子部品部会/標準化委員会 委員

同 電子部品部会/標準化委員会/受動部品標準化専門委員会 委員

同 標準化政策部会/実装技術標準化専門委員会 委員

2010年~現在 IEC/TC40/WG36、WG39(規格の整合)エキスパート

2010年~現在 IEC/TC91(電子実装技術) /WG1(実装部品に対する要求事項)、

WG3(電子機器実装の試験及び測定方法)

WG6(電子部品の基板内蔵実装技術) エキスパート

2011年~現在 IEC/TC40 国内委員長

2013年~現在 IEC/TC40/WG36 コンビーナ

2013年~現在 JEITA 実装技術標準化専門委員会 副委員長

2013年~現在 JEITA 受動部品標準化WG(旧 受動部品標準化専門委員会) 副主査

2014年~2016年 JEITA 電子部品部会/技術・標準戦略委員会/標準化専門委員会 主査

2016 年~現在 JEITA 標準化専門委員会 副主査

最終更新日:2021年4月12日