-

- 政策について

- 白書・報告書

- 製造基盤白書(ものづくり白書)

- 2020年版

- HTML版

- 第1部第1章第2節 不確実性の高まる世界の現状と競争力強化

2.企業変革力(ダイナミック・ケイパビリティ)の強化

2.企業変革力(ダイナミック・ケイパビリティ)の強化

第1部 ものづくり基盤技術の現状と課題

第1章 我が国ものづくり産業が直面する課題と展望第2節 不確実性の高まる世界の現状と競争力強化

2.企業変革力(ダイナミック・ケイパビリティ)の強化

(1)不確実な世界における企業の経営戦略

不確実性が著しく高まっている世界で、日本の製造業はどう進むべきか。非常に難しい課題ではあるが、この課題を考えるに当たって注目すべき戦略経営論がある。

それは、ダイナミック・ケイパビリティ論である。「ダイナミック・ケイパビリティ」とは戦略経営論における学術用語であるが、敢えて訳語を当てるならば、「企業変革力」になろう。

ダイナミック・ケイパビリティ論は、カリフォルニア大学バークレー校ハース・ビジネススクール教授のデイヴィッド・J・ティース氏によって提唱され、近年、注目を浴びている戦略経営論である。

ダイナミック・ケイパビリティ論が発展し、注目されるようになった学説史的な経緯は、以下のとおりである。

1980年代にハーバード大学のマイケル・ポーター氏が「競争戦略論」を展開した。これが戦略経営論という研究分野の出発点となったと言われている。

ポーター氏の「競争戦略論」は、産業構造や業界の状況が企業の戦略行動を決定し、更には企業の業績を決定するという議論であった。しかし、その後、多くの実証研究から、同じ産業や同じ業界の内部でも企業の戦略行動や収益率に差異があることが明らかになり、「競争戦略論」の限界が指摘されるようになった。

このような中、企業の戦略行動や業績を決定しているのは産業構造や業界の状況ではなく、企業内部にある固有の資源であるという「資源ベース論」が登場するようになった。資源ベース論は更に、自社の強みである固有の資源を利用する能力(ケイパビリティ)こそが、企業の競争力の源泉であるという見方へとつながっていった。

しかし、そのような企業固有の資源(自社の強み)もまた、環境や状況が変われば不適合なものとなり、企業の硬直性を招き、かえって企業の弱みへと転じかねない。

では、企業は、どのようにすれば、変化する環境や状況の中で、持続的に競争力を維持できるのであろうか。このような問題意識を背景にして提出された戦略経営論のひとつが、「ダイナミック・ケイパビリティ論」である。

ダイナミック・ケイパビリティとは、環境や状況が激しく変化する中で、企業が、その変化に対応して自己を変革する能力のことである。

それゆえ、今日のように、世界の不確実性が急激に高まっている時代において、製造業の在り方を考える上で、このダイナミック・ケイパビリティ論は多くの示唆を与えてくれるだろう。

(2)企業変革力(ダイナミック・ケイパビリティ)とは

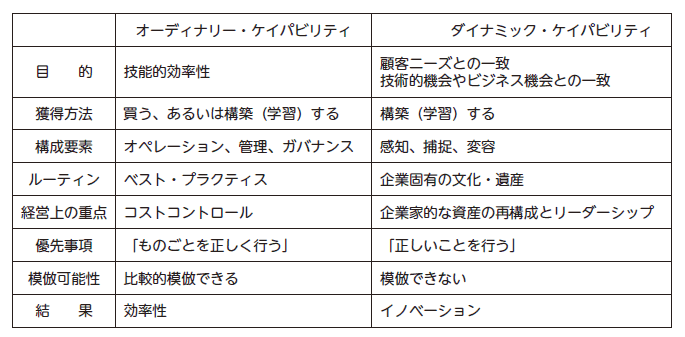

ティース氏によると、企業のケイパビリティは、「オーディナリー・ケイパビリティ(通常能力)」と「ダイナミック・ケイパビリティ(企業変革力)」の2つに分けることができる。ダイナミック・ケイパビリティの意義を明確に理解するためには、オーディナリー・ケイパビリティと比較することが有益である。

オーディナリー・ケイパビリティとは、与えられた経営資源をより効率的に利用して、利益を最大化しようとする能力のことである。オーディナリー・ケイパビリティは、労働生産性や在庫回転率のように、特定の作業要件に関して測定でき、ベスト・プラクティスとしてベンチマーク化され得るものである。ティース氏によれば、オーディナリー・ケイパビリティとは「ものごとを正しく行うこと」を意味する。

企業にとってオーディナリー・ケイパビリティを高めることが根本的に重要であることは、論を待たない。しかし、オーディナリー・ケイパビリティだけでは、企業は競争力を維持できない。

なぜならば、第1に、ベンチマーク化されたベスト・プラクティスは他企業が模倣しやすく、特にグローバルな競争が激しい環境下では、急速に拡散する。このため、オーディナリー・ケイパビリティだけでは、持続可能な競争力を獲得することはできない。

第2に、より重要なことであるが、環境や状況に想定外の変化が起きた場合に、どう対応すべきかについて、オーディナリー・ケイパビリティは、何も語らない。それどころか、ベスト・プラクティスが洗練され、精緻化されていればいるほど、それを変えるコストは高くなってしまうので、現状維持の方が短期的には経済合理的になるという罠に陥ってしまうことすらある。オーディナリー・ケイパビリティという自社の強みが、弱みに転じて、企業を危機に陥れることがあるのは、このためである。日本の製造業にとって不確実性が危険である理由も、まさにこの点にある。オーディナリー・ケイパビリティの高い製造業が、環境や状況の想定外の変化によって、一瞬にして、競争力を失うということが起こりうるのである。

そこで、環境や状況の変化に応じて、企業内外の資源を再構成して、自己を変革するダイナミック・ケイパビリティを高めることが必要となる。

もちろん、オーディナリー・ケイパビリティが企業の基本的な能力であることは、先述のとおりである。しかし、重要なのは、現状の企業行動が、環境や状況の変化に適合しなくなったかどうかを常に批判的に感知し、適合しなくなったと判断したならば、適合するように企業を変革することである。その変革に成功すれば、企業は、新たに構築されたオーディナリー・ケイパビリティの下で、再び効率性を追求することができる。

ティース氏の卓抜した表現を借りるならば、オーディナリー・ケイパビリティとは「ものごとを正しく行うこと」であるが、ダイナミック・ケイパビリティは「正しいことを行うこと」である。

ティース氏は、「正しいことを行う」能力であるダイナミック・ケイパビリティを、更に次の3つの能力に分類している。

感知(センシング):脅威や危機を感知する能力

捕捉(シージング):機会を捉え、既存の資産・知識・技術を再構成して競争力を獲得する能力

変容(トランスフォーミング):競争力を持続的なものにするために、組織全体を刷新し、変容する能力

このダイナミック・ケイパビリティの中でも中核となるのは、資産を再構成(オーケストレーション)する企業家的な能力である。そのような能力は模倣することが難しいものであり、したがって、外から購入するよりは、企業内部で構築しなければならない。逆に言えば、このような能力は、企業の長年の学習によって構築された文化・遺産の産物であるがゆえに、他企業には模倣困難なものとなり、かつ長期にわたって維持されるものである。

ティース氏は、次のように述べている。

「強いダイナミック・ケイパビリティによって、企業とそのトップマネジメントは、消費者の好み、ビジネス上の問題、そして技術発展の進化について推測を展開でき-その推測の正しさを確かめたり、それを微調整したりできる-、それから、継続的なイノベーションや継続的な変化を可能にするための資産や活動を再構成することによって、その推測に基づいて行動できるようになる。首尾よく強いダイナミック・ケイパビリティを構築した企業が戦いを挑むことができるのは、いま自社が所有している資源に溺れ、顧客ニーズの変化を無視し(またはそれを知らず)、現状を大事にし、企業家たちに権限を与えることに失敗し、エージェントを変えることに失敗し、そしてイノベーションよりも効率性を優先するような競争相手である。」注15

注15 D・J・ティース『ダイナミック・ケイパビリティの企業理論』(中央経済社、2019年), p133.

オーディナリー・ケイパビリティとダイナミック・ケイパビリティの相違点注16

注16 D・J・ティース『ダイナミック・ケイパビリティの企業理論』(中央経済社、2019年)図表5-1を一部改変。

(3)価値創造の原理

ダイナミック・ケイパビリティの中核にあるのは、資産を再構成する企業家的な能力であるが、この再構成の意義を説明するに当たって、ティース氏は「共特化(co-specialisation)」の原理を強調している。

共特化の原理とは、2つ以上の相互補完的なものを組み合わせることによって、新たな価値を創造することである。

共特化の原理は、経済社会の至るところで観察することができる。

例えば、自動車とガソリンスタンドの関係、美術館と館内カフェの関係、コンピュータのオペレーティング・システムとアプリケーションの関係、クレジットカードとそれを利用できる店舗の関係には、共特化の原理が働いている。

近年の例では、吉野彰博士らが開発したリチウムイオン電池は、ラップトップ・コンピュータや携帯電話と組み合わされることで、共特化の原理が働き、社会に大きな変化をもたらす価値を創造した。また、IoTも、IT(情報技術)とOT(制御・運用技術)の共特化の原理が、製造業に大きな変革を引き起こしているといえる。この他にも、近年、めざましい発達を遂げている「プラットフォームビジネス」は、他のプレイヤーが提供する製品・サービス・情報と一緒になって、初めて価値を持つ製品・サービスを提供するようなビジネスのことであり、まさに共特化の原理を巧みに活用したビジネスモデルであるといえる。

共特化の原理を働かせることで、企業は、差別化製品の提供が可能になるだけではなく、費用を節約することができる。共特化の原理が働く資産を識別し、投資する経営者の能力は、企業の競争力にとって決定的に重要である。

ダイナミック・ケイパビリティとは、環境や状況の変化に対応するために、共特化の原理に従って、組織内外の資産を再構成し、新たな価値を創造することともいえる。

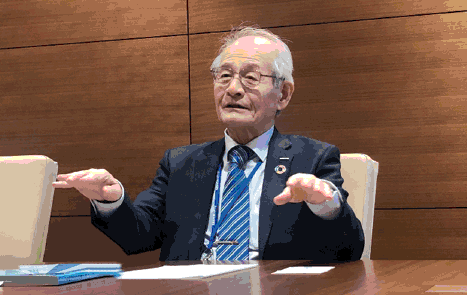

この共特化の原理とダイナミック・ケイパビリティの関係を示す事例として、富士フイルムホールディングス(株)が挙げられる。同社は、デジタルカメラの普及という環境変化にさらされていたが、すでに自社で所有していた高度な写真フィルム技術を応用して開発した液晶パネルの生産に欠かせないディスプレイ材料事業に大胆な投資を行った。この事例は、同社が写真フィルムに液晶パネルとの共特化の関係を見いだし、写真フィルム技術という資産を再構成して、ディスプレイ材料事業の拡大を加速するというダイナミック・ケイパビリティを発揮したものと解釈できる。注17

注17 菊澤研宗『成功する日本企業には「共通の本質」があるーダイナミック・ケイパビリティの経営学』(2019年、朝日新聞出版)、第一章

なお、日本政府は、我が国の産業が目指すべき姿(コンセプト)として、人、モノ、技術、組織等が様々につながることにより新たな価値創出を図る“Connected Industries(コネクテッド・インダストリーズ)”のコンセプトを提唱し、世界に向けて発信している。ティース氏の理論に基づけば、この“Connected Industries”の意義は、多様なつながりが生み出す「共特化」の関係から、新たな価値を創出するところにあると言うことができる。

(4)我が国製造業の企業変革力(ダイナミック・ケイパビリティ)

次に、我が国製造業のダイナミック・ケイパビリティについて検討する。

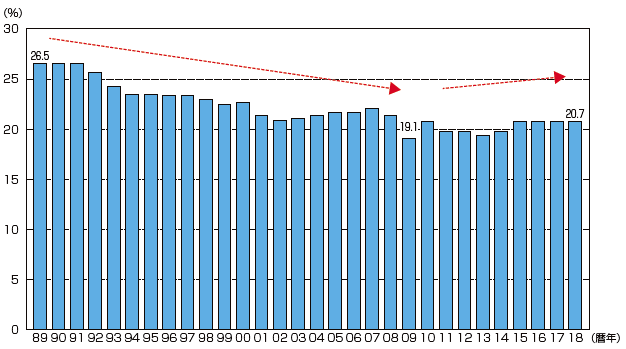

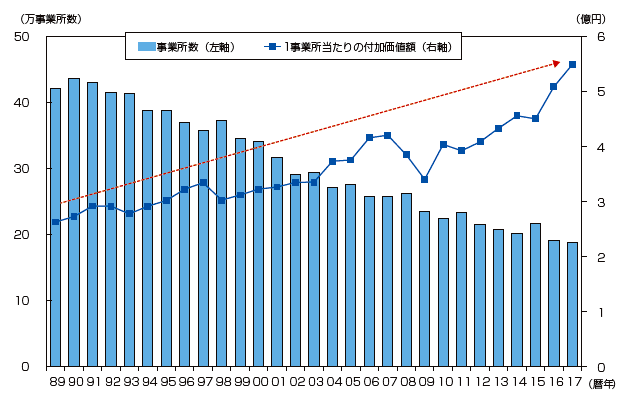

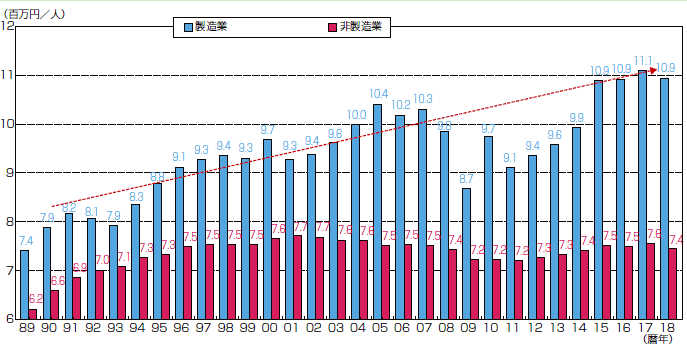

我が国製造業は、2019年版ものづくり白書において明らかにしたとおり、平成の時代を通じて、GDP(国内総生産)構成比のおよそ2割を占め続け、また、製造業の一事業所当たり付加価値額や労働生産性は着実に上昇してきた(図122-1・2・3)。

図122-1 製造業のGDP構成比の変化

資料:内閣府「国民経済計算(GDP統計)」

図122-2 平成以降の製造事業所数と1事業所当たり付加価値額の推移

資料:2011年、2015年は総務省・経済産業省「経済センサス‐活動調査」、他は経済産業省「工業統計調査」

図122-3 製造業、非製造業における労働生産性の推移

資料:国民経済計算

備考:ここでは、労働生産性=GDP/就業者数として計算

我が国製造業は、平成の時代において、バブル崩壊、アジア金融危機、リーマンショック、欧州債務危機、東日本大震災など、様々な不測の事態や環境変化を乗り越え、付加価値額や生産性を高めてきた。このことは、我が国製造業が、環境や状況の変化に対応できる高いダイナミック・ケイパビリティを有している可能性を示唆している。

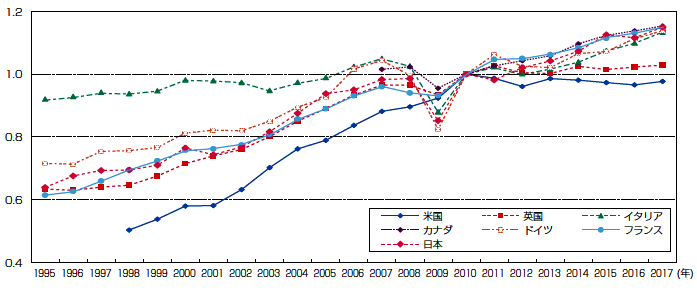

加えて、主要先進7か国(米国、英国、イタリア、カナダ、ドイツ、フランス、日本)の製造業の労働生産性トレンドを比較すると、日本はより高い上昇率で推移していることから、日本の製造業は、ダイナミック・ケイパビリティのみならず、オーディナリー・ケイパビリティにおいても比較的優れていると考えられる(図122-4)。

図122-4 製造業の実質労働生産性の時系列変化(2010年を1とした時の上昇率)

資料:公益財団法人 日本生産性本部「労働生産性の国際比較」

備考:実質労働生産性は、GDP/就業者数(購買力平価PPP換算)で計算

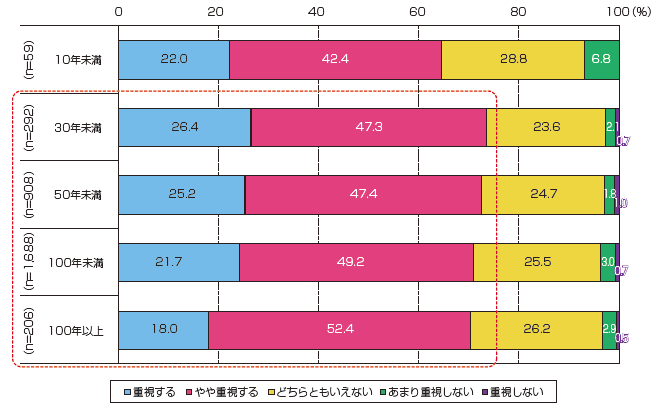

また、企業は時代の大きな変化に対応できなければ、長期にわたって存続することは難しいことから、より長く存続する企業はより高いダイナミック・ケイパビリティを有していると推測される。加えて、ティース氏は、ダイナミック・ケイパビリティの中核には、企業内部の長年の学習によって構築された模倣困難な文化・遺産があると論じていたが、長期に存続する企業には、その企業固有の文化・遺産がより豊富に蓄積されている可能性がある。実際、図122-5によれば、我が国製造業において、創業10年以上の企業は、10年未満の企業に比べて、「不測の事態に対する柔軟性や俊敏性」をより重視していることがうかがえる。

図122-5 不測の事態に対する柔軟性や俊敏性を重視するか(創業年数別)

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

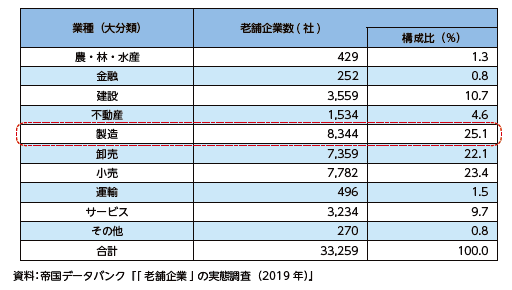

我が国における創業百年以上の老舗企業において、製造業は全体の4分の1を占めている。このようなことから、我が国製造業にはダイナミック・ケイパビリティが高い企業が比較的多いと考えられる(図122-6)。

図122-6 業種別老舗企業構成比

資料:帝国データバンク『「老舗企業」の実態調査(2019年)』

しかし、1.(2)で論じたように、新型コロナウイルス感染症の感染拡大により、グローバルに発達した我が国製造業のサプライチェーンが不測の事態に対して脆弱である、すなわちサプライチェーンのダイナミック・ケイパビリティに課題があるということを明らかにしている。

次に、我が国製造業企業のダイナミック・ケイパビリティについて、経営形態・組織構造から分析してみよう。

ダイナミック・ケイパビリティは、オーディナリー・ケイパビリティとは異なり、ベストプラクティスのベンチマーク化が困難であるという性質をもつ。このため、ダイナミック・ケイパビリティの高い経営形態・組織構造を特定することは必ずしも容易ではない。ここでは、まず、菊澤研宗・慶應義塾大学商学部教授による研究を参考にしつつ、我が国製造業のケイパビリティについて検証を試みる。

菊澤氏によると、高いオーディナリー・ケイパビリティ(低いダイナミック・ケイパビリティ)は「堅固な組織」であり、逆に高いダイナミック・ケイパビリティ(低いオーディナリー・ケイパビリティ)をもつ組織は「柔軟な組織」である。

オーディナリー・ケイパビリティにおいて優位な「堅固な組織」は、次の特徴を有するとされる。

① 様々な職務権限を各メンバーに帰属させる

② 職務権限内容が明確に規定されている

③ メンバーが特定の職務権限を保有する期間が長い

④ 職務権限の配分が公的に正当化されている(メンバーがもつ公的資格に合わせて組織内の職務権限が配分される)

このような組織では、各職務権限が各メンバーに明確に帰属され、各メンバーが生み出す成果も各メンバーに明確に帰属するので、各メンバーは高い成果を出そうと行動する。このような「堅固な組織」は効率性を追求することができるので、オーディナリー・ケイパビリティは高くなる傾向にある。

しかし、新しい生産システムや新しい生産技術を導入しようとすると、全ての職務体系と権限体系を大幅に変化させ、それを各メンバーに再び明確に帰属させなければならない。その変更のコストがあまりにも高いために、オーディナリー・ケイパビリティに優位のある組織は、大きな変革を避けようとするのである。

一方、ダイナミック・ケイパビリティにおいて優位な「柔軟な組織」は、職務権限に関して、次の特徴を有するとされる。

① 職務権限を職務や地位に帰属させて、そこに人間を割り振る

② 職務権限があいまいに規定されている

③ メンバーが特定の職務権限を保有する期間が短い

④ 職務権限の配分が私的に正当化されている(メンバーがもつ公的資格に合わせて組織内の職務権限が配分されない)

このような組織では、もともと職務権限があいまいなため、組織変革に伴って生じるコストが小さく、新しい生産システムや生産技術を導入しやすい構造となっている。しかし、各職務権限が各メンバーに明確に帰属されておらず、各メンバーが生み出す成果も各メンバーに明確に帰属しないため、能力の低いメンバーが温存されやすいという弱点がある。このため、「柔軟な組織」のオーディナリー・ケイパビリティは、低くなる傾向にある注18。

注18 菊澤研宗『成功する日本企業には「共通の本質」がある-ダイナミック・ケイパビリティの経営学』(2019年、朝日新聞出版)、第五章

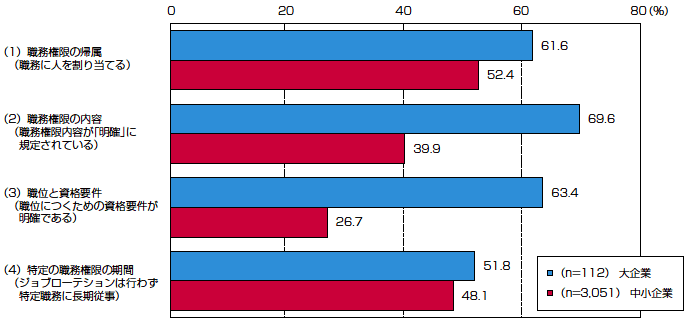

このように職務権限の在り方を基準にした区分により、我が国製造業の組織の特徴をアンケート形式で調査した結果は、図122-7のとおりである。これによると、我が国製造業のうち、大企業については、オーディナリー・ケイパビリティに優位のある「堅固な組織」の方が多いという結果となった。一方、中小企業については、大企業よりも「堅固な組織」の割合が少なく、特に「職務権限の内容が明確に規定されている」と答えた中小企業は4割以下、「職位につくための資格要件が明確である」と答えた中小企業は3割以下となった。

図122-7 職務権限の在り方について「堅固な組織」寄りであると答えた割合(企業規模別)

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

一般に、経営資源が少ない中小企業の方が、より高い不確実性に直面し、より大きな変動リスクにさらされているといえる。このようなことから、中小企業の方が、職務権限を柔軟に配分できる「柔軟な組織」とすることで、高いダイナミック・ケイパビリティを確保しようとする傾向にあるものと考えられる。

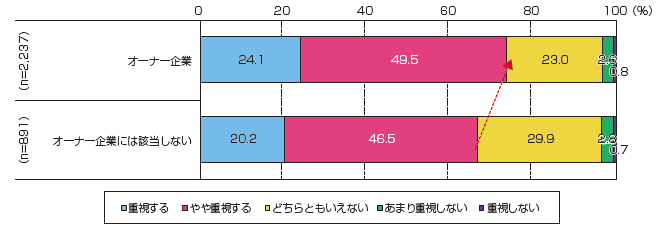

また、ティース氏は、ダイナミック・ケイパビリティには、資産を再構成する企業家的なリーダーシップが重要であると論じているが、オーナー企業については、経営者がリーダーシップを発揮しやすく、迅速な意思決定ができるという優位性があるという調査がある。注19また、図122-8にあるとおり、オーナー企業は、非オーナー企業に比べて、「不測の事態に対する柔軟性や俊敏性」をより重視していることがうかがえる。

注19 みずほ総合研究所『みずほリポート』(2008年2月13日発行) https://www.mizuho-ri.co.jp/publication/research/pdf/report/report08-0213.pdf

図122-8 不測の事態に対する柔軟性や俊敏性を重視する割合(オーナー企業かどうか別)

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

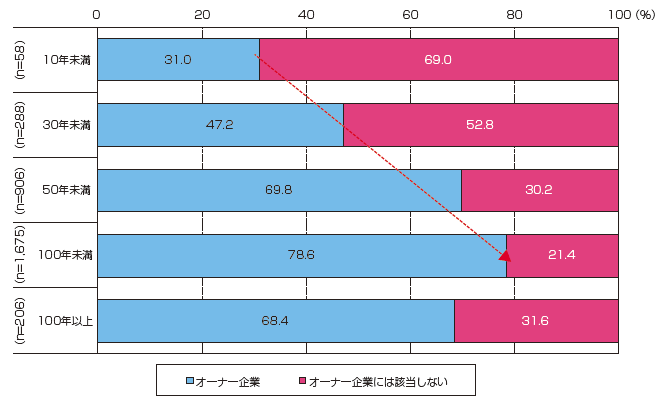

そこで、我が国製造業におけるオーナー企業の割合を創業年数別で見てみると、創業30年以上の企業においては、オーナー企業が過半を占めていることから、オーナー企業は高いダイナミック・ケイパビリティを有する傾向にあると推測することができる。

このように、長期に持続する企業にオーナー企業が多いことは、経営者のリーダーシップがダイナミック・ケイパビリティにおいて重要であることを示唆している(図122-9)。

図122-9 創業年数別オーナー企業の割合

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

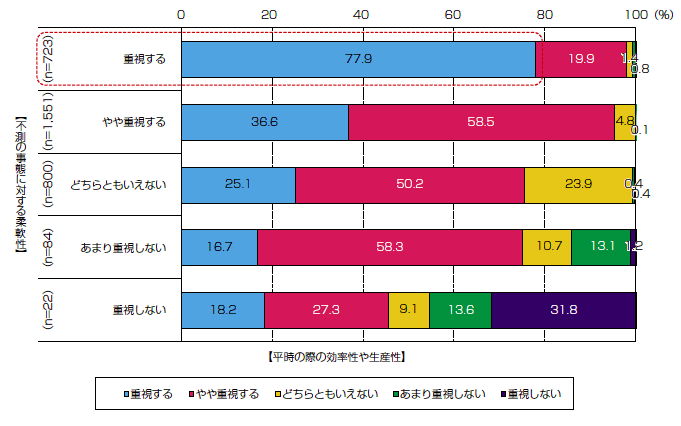

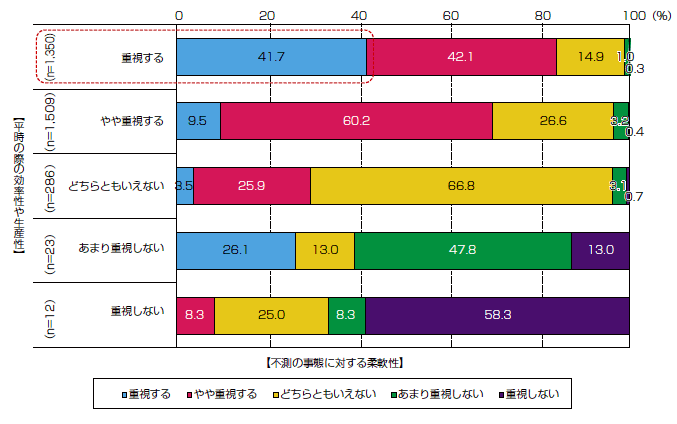

なお、我が国製造業において、「不測の事態に対する柔軟性や俊敏性」を重視する企業の8割弱は「平時の際の効率性や生産性」も重視する傾向があるのに対して、「平時の際の効率性や生産性」を重視すると回答した企業のうち、「不測の事態に対する柔軟性や俊敏性」を重視するとの回答は約4割にとどまるという調査結果が得られた(図122-10・11)。

図122-10 不測の事態に対する柔軟性や俊敏性重視のスタンス(縦軸)と平時の際の効率性や生産性重視のスタンス(横軸)の関係

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

図122-11 平時の際の効率性や生産性重視のスタンス(縦軸)と不測の事態に対する柔軟性や俊敏性重視のスタンス(横軸)の関係

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

すなわち、ダイナミック・ケイパビリティを重視する企業は、オーディナリー・ケイパビリティをも重視するのに対して、オーディナリー・ケイパビリティを重視する企業にとってはダイナミック・ケイパビリティへの関心は劣後しやすいようである。

このことから導き出せる経営戦略上の含意としては、製造業は、ダイナミック・ケイパビリティの強化を優先的な目標とすることで、ダイナミック・ケイパビリティとオーディナリー・ケイパビリティの両方の強化を目指すことができるということになろう。

(5)サプライチェーンの柔軟性と産業の多様性(グローカル)

ティース氏が提唱したダイナミック・ケイパビリティ論は、主に企業経営に関する理論である。しかし、不確実性に対応するための自己変革は、企業経営のみならず、企業間の取引関係や産業構造にも必要であろう。したがって、取引関係や産業構造のダイナミック・ケイパビリティをも高める必要がある。

1.(2)で論じたように、新型コロナウイルス感染症の感染拡大は、我が国製造業のグローバルなサプライチェーンの不確実性に対する脆弱性を浮き彫りにした。言い換えれば、我が国製造業のグローバル・サプライチェーンは、効率性、すなわちオーディナリー・ケイパビリティの観点からは優れているが、他方で、不測の環境変化に対応するダイナミック・ケイパビリティの観点からは難があったといえる。

では、我が国製造業の産業構造のダイナミック・ケイパビリティを高めるには、何が必要になるのか。

サプライチェーンの強化に関しては、PwCが2013年8月(日本語版は2014年12月)に公表した「サプライチェーンとリスクマネジメント」というレポートが参考になる。同レポートは、サプライチェーンの脆弱性を克服するための7つの要素を、以下のとおり特定している。

①リスクガバナンス

リスクマネジメントの体制、プロセス、文化が存在している。

②製品、ネットワーク、プロセス構造の柔軟性と冗長性

サプライチェーンの寸断への備え、変化への適応が可能なバリューチェーン上の柔軟性と冗長性を有している。

③サプライチェーン上のパートナーとの提携

重要な企業活動領域における戦略的提携、新たなパターンの認識とより高い価値の提供に向けた前進がなされている。

④サプライチェーンにおける上流・下流の統合

サプライチェーンにおける上流・下流間での情報共有、可視化、協業を行っている。

⑤社内業務機能の統合

戦略・戦術・業務レベルでバリューチェーンの機能が統合されている。

⑥複雑性のマネジメント

ネットワーク、プロセス、インターフェース、製品構造、製品ポートフォリオ、業務モデルの標準化及び簡素化がなされている。

⑦データ、モデル、分析力

サプライチェーン及びリスクマネジメント機能をサポートするために、知見の蓄積と利用がなされ、分析力がある注20。

注20 PwC「サプライチェーンとリスクマネジメント:業務パフォーマンスを強化するリスクマネジメント」https://www.pwc.com/jp/ja/japan-knowledge/archive/assets/pdf/supply-chain-risk-management1412.pdf

以上の7つの要素のうち、特に②の柔軟性等を確保するためには、例えば、生産拠点や調達先の国内回帰を含む多様化やバックアップとしての在庫の確保など、サプライチェーンの再構築が求められるであろう。柔軟性等の確保にはコストがかかるため、短期的な効率性が犠牲になる場合もある。しかし、高い不確実性が常態となった時代には、効率性だけでなく、柔軟性等も考慮に入れて、サプライチェーンを再構築する必要があろう。

また、経済産業省のグローカル成長戦略研究会「グローカル成長戦略―地方の成長なくして、日本の成長なし」(2019年5月)も、産業構造のダイナミック・ケイパビリティを高める上で参考になる。

同レポートは「何が成功するか分からず、成長モデルも1つに定まらない中、特定分野に特化することがリスクともいえる状況下で日本経済が発展し続けるためには、産業の多様化と、スピード感のあるダイナミズムのある経営が不可欠であることを認識せねばならない」とした上で、大都市・大企業への集中ではなく、地方や中小企業を伸ばすことで「日本の産業全体の「多様性」を高め、国としての「リスク分散」をしていくことが重要である」と指摘している注21。このように、地方や中小企業の力を活かして「多様性」を高めるという成長戦略は、産業構造のダイナミック・ケイパビリティを高める上でも重要であると考えられる。

注21 経済産業省 グローカル成長戦略研究会「グローカル成長戦略―地方の成長無くして、日本の成長なし」(2019年5月) https://www.meti.go.jp/press/2019/05/20190515003/20190515003-2.pdf

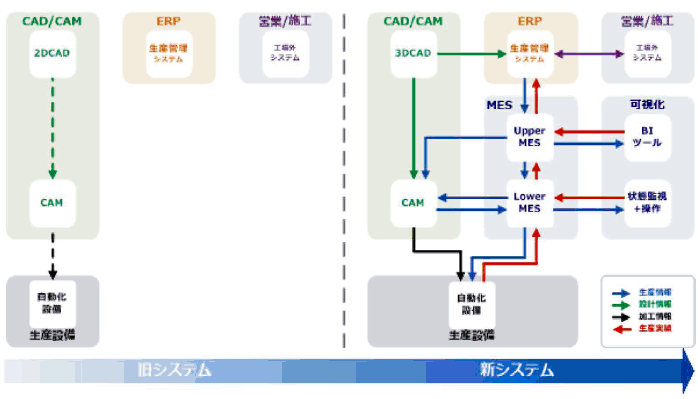

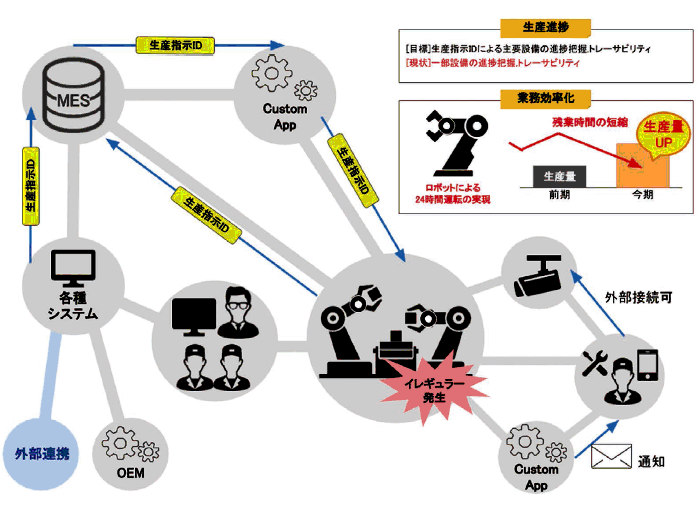

(6)製造業のデジタル化

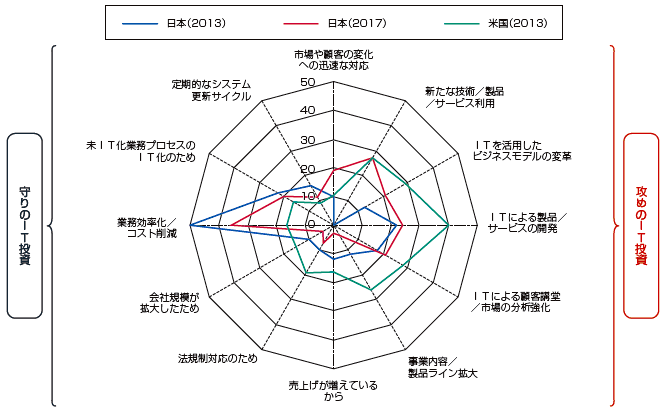

一般社団法人電子情報技術産業協会の「2017年国内企業の「IT経営」に関する調査」(2018年1月)によると、我が国企業は米国企業に比べて、「業務効率化 / コスト削減」のための「守りのIT投資」に重点を置いており、ITを活用した新たなビジネスモデルの構築やサービスの開発を行うための「攻めのIT投資」が進んでいない実態が示されている(図122-12)。

図122-12 IT投資における日米比較

資料:一般社団法人電子情報技術産業協会「2017年国内企業の「IT経営」に関する調査」(2018年1月)

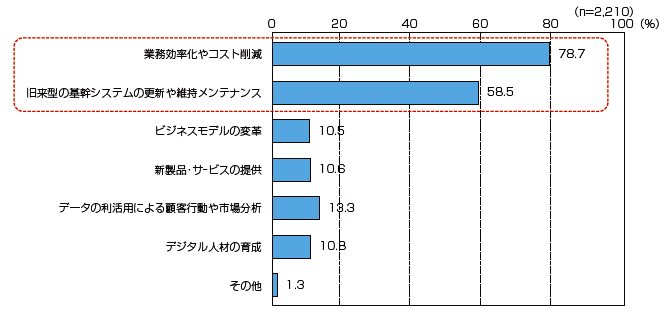

図122-13 IT投資の目的

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

確かに、デジタル技術が業務効率化・コスト削減に大きな効果を発揮することには、疑いの余地はない。また、設備の安定稼働や品質管理体制の強化、あるいは人手不足問題の克服の上でも、IoT、AIを始めとするデジタル技術は有効である。ただし、業務効率化、コスト削減、安定稼働、品質管理は、与えられた経営資源をより効率的に利用するオーディナリー・ケイパビリティに属するものである。

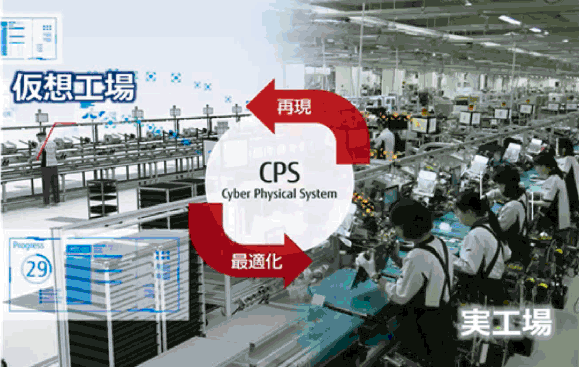

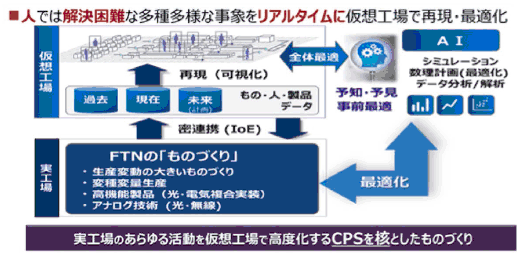

しかし、デジタル技術が製造業にもたらす恩恵は、オーディナリー・ケイパビリティの強化にとどまるものではない。デジタル技術の活用によって、製造業が環境や状況の変化に対応するダイナミック・ケイパビリティを高めることもできる。

ティース氏は、ダイナミック・ケイパビリティを、「感知」「捕捉」「変容」の三能力に分類したが、デジタル技術は、このいずれの能力をも増幅させる。

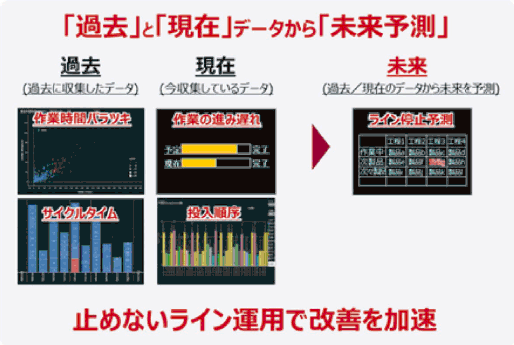

例えば、「感知」とは脅威や危機を感知する能力であり、ダイナミック・ケイパビリティの起点となるものである。この「感知」の能力を高める上で、デジタル技術を活用したデータの収集・分析は大きな力を発揮するであろう。また、近年、AIの発達と普及が著しいが、AIは、環境や状況の変化を予測し、不確実性を低減するのに効果的であろう。

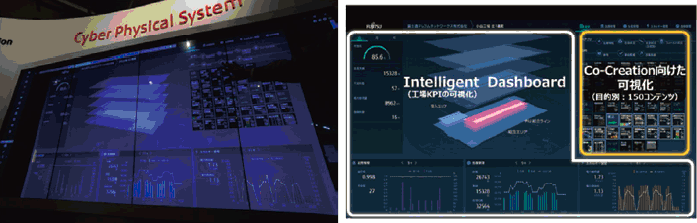

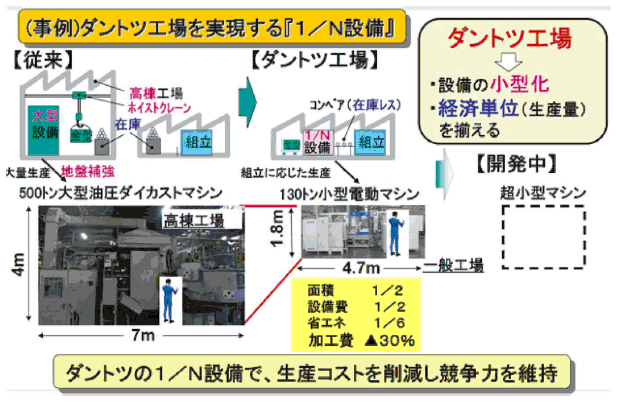

「捕捉」、すなわち機会を捉え、既存の資産・知識・技術を再構成する能力を高める上で、リアルタイム・データの収集・分析は非常に強力な武器となる。特に、製造業の製品を通じた顧客へのサービスの提供(「製造業のサービタイゼーション」あるいは「ことづくり」)は、デジタル技術を活用して販売した製品からデータを収集して、顧客にサービスを提供するものであるが、これは顧客ニーズの機会を捉えて、製造業の資産・知識・技術を再構成して顧客体験価値を創造している。また、製造業のデジタル化により実現する変種変量生産やマスカスタマイゼーションは、顧客の特殊かつ少量のニーズの機会を逃さず捕捉することを可能にする。

「変容」は、競争力を持続的なものにするために、組織全体を刷新し、変容する能力であるが、デジタル技術による「変容」こそが、いわゆる「デジタルトランスフォーメーション」であるといえる。これについては、第3節において、改めて議論する。

このように、デジタル技術は、製造業のオーディナリー・ケイパビリティのみならず、ダイナミック・ケイパビリティをも高める上で、大きな可能性を秘めている。にもかかわらず、我が国の製造業企業の多くは、IT投資の主な目的は業務効率化やコスト削減や旧来型の基幹系システムの更新や維持にあるとみなしており、ダイナミック・ケイパビリティの強化のためにデジタル技術を十分に活用しているとは言い難い。しかし、デジタル技術の活用によりダイナミック・ケイパビリティを高めることができれば、不確実性の高い世界においても、競争力を維持し、場合によっては強化することすら可能になる。

したがって、デジタル技術を徹底的に利活用することにより、オーディナリー・ケイパビリティのみならず、ダイナミック・ケイパビリティを強化することこそ、不確実性の高い世界における我が国製造業のとるべき戦略であるといえる。