-

- 政策について

- 白書・報告書

- 製造基盤白書(ものづくり白書)

- 2020年版

- HTML版

- 第1部第1章第3節 製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進

1.日本の製造業のデジタルトランスフォーメーションにおける課題

1.日本の製造業のデジタルトランスフォーメーションにおける課題

第1部 ものづくり基盤技術の現状と課題

第1章 我が国ものづくり産業が直面する課題と展望第3節 製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進

1.日本の製造業のデジタルトランスフォーメーションにおける課題

(1)製造業におけるデジタル技術のインパクト

ドイツの“インダストリー4.0”、フランスの“未来の産業(Industrie du Futur)”、中国の“中国製造2025”など、世界の主要各国が、第四次産業革命への対応を進めている中、日本もまた、目指すべき社会の姿として“Society 5.0”を掲げ、さらに2017年3月、我が国の産業が目指すべき姿として“Connected Industries(コネクテッドインダストリーズ)”というコンセプトを提唱し、世界に向けて発信した。

“Connected Industries”とは、データを介して、機械、技術、人など様々なものがつながることで、新たな付加価値創出と社会課題の解決を目指す産業の在り方である。このコンセプトを具体化する上でカギとなるのは、IoTやAIを始めとする最新のデジタル技術である。

このようなデジタル技術は、より具体的には、次のようにして製造業に大きな変革(デジタルトランスフォーメーション)をもたらす。

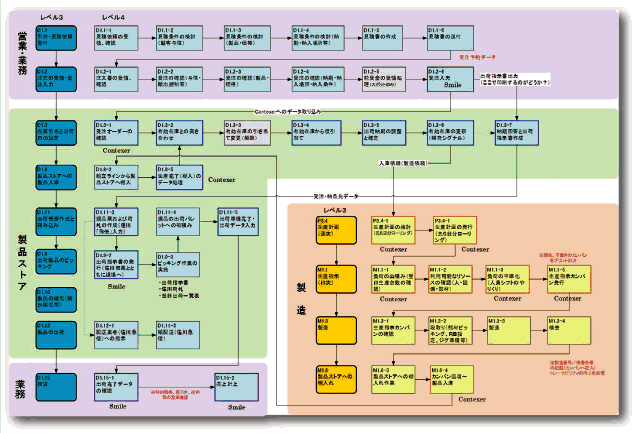

そもそも製造工程には、大まかに言って、研究開発-製品設計-工程設計―生産などの連鎖である「エンジニアリングチェーン」と、受発注-生産管理-生産-流通・販売-アフターサービスなどの連鎖である「サプライチェーン」がある。製品や生産技術に関するデータは、この2つのチェーンを通って流れ、結びつき、そして付加価値を生み出す。

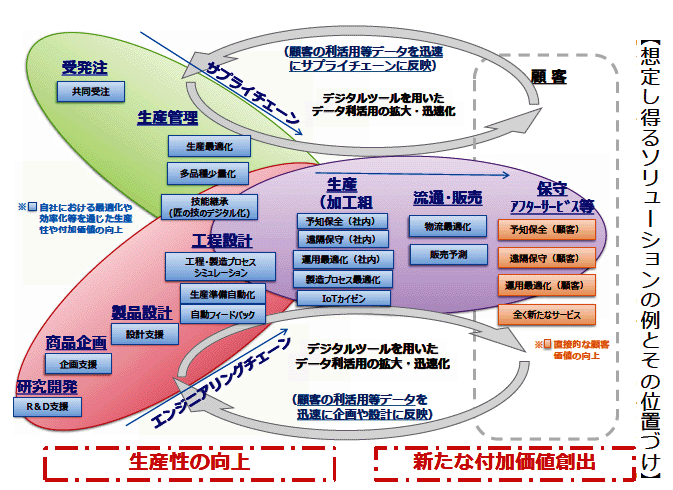

図131-1 想定し得るソリューションの例とその位置づけ

資料:経済産業省作成

IoTを始めとする最新のデジタル技術は、双方のチェーンの各所において、データの利活用を進める優れたソリューションを提供し、製造業に画期的な革新をもたらす。

例えば、エンジニアリングチェーンにおいては、強化された計算能力やAIなどを研究開発等に活用する「R&D支援」、顧客の仕様データなどを分析することによる「企画支援」、モデルベース開発を始めとする「設計支援」などがある。

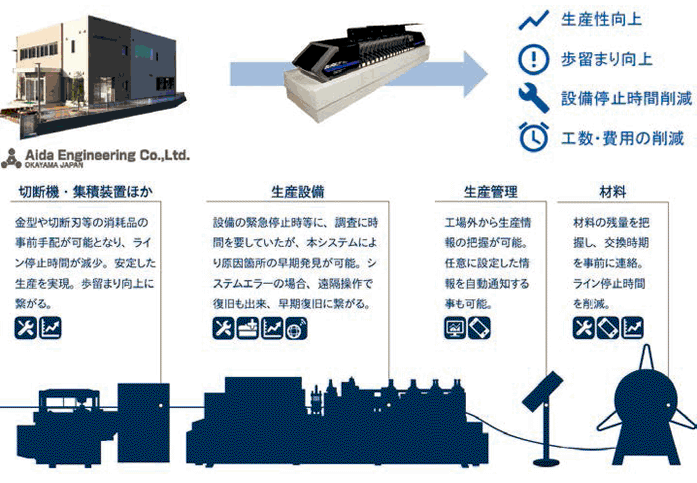

サプライチェーンにおいては、工場ごとの繁閑期の平準化などを可能とする「共同受注」、デジタル化により匠の技の継承を容易にする「技能継承」、サプライチェーン連携などによる「物流最適化」、顧客の使用データなどを分析することによる「販売予測」、設備・機器の「予知保全」「遠隔保守」などがある。

そして最も重要なことは、エンジニアリングチェーンとサプライチェーンをシームレスにつなぐことである。これにより、「生産最適化」さらには「マスカスタマイゼーション」が可能になるだけでなく、「サービタイゼーション」あるいは「ことづくり」といった新たなビジネスの設計もより容易になる。

このデジタル技術によるエンジニアリングチェーンとサプライチェーンの連携については、2.において更に検討する。

(2)国内製造業企業のデータ活用の遅れ

以上で述べたエンジニアリングチェーンとサプライチェーンの強化及び両者の連携にはデジタル技術が不可欠である。このような製造業における2つのチェーンにソリューションを提供するデジタル技術について、日本企業の導入状況を確認したい。

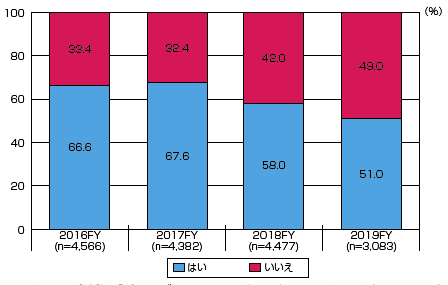

国内製造業に対して、生産プロセスに関する設備の稼働状況等のデータ収集を行っているかを尋ねたところ、データ収集を行っている企業の割合は、2018年12月調査時の58.0%よりも7%減少し、51.0%となった(2019年12月)(図131-2)。

図131-2 生産プロセスに関する設備の稼働状況等のデータ収集を行っているか

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

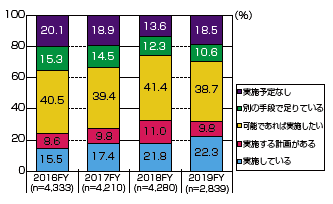

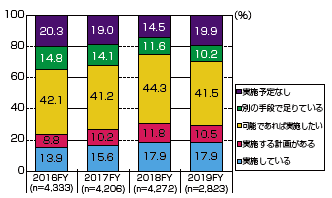

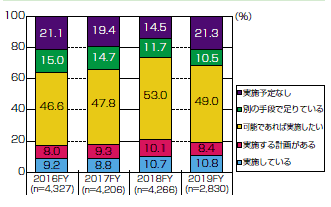

さらに、センサーやITを活用して個別工程、製造工程全般、人員のそれぞれの稼働状況の「見える化」によるプロセス改善等に取り組んでいるか(図131-3・4・5・6)、海外工場において国内工場と同じかそれ以上の生産プロセスにかかるデータ等の収集・活用を実施しているか(図131-7)について尋ねたところ、いずれについても、大きな進展は見られなかった。

図131-7 海外工場も生産プロセスにかかるデータ等の収集・活用といった取組を行っているか(「海外生産拠点あり」に限定)

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

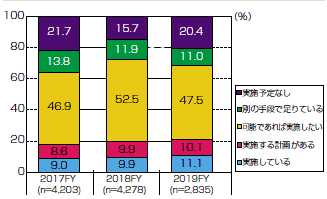

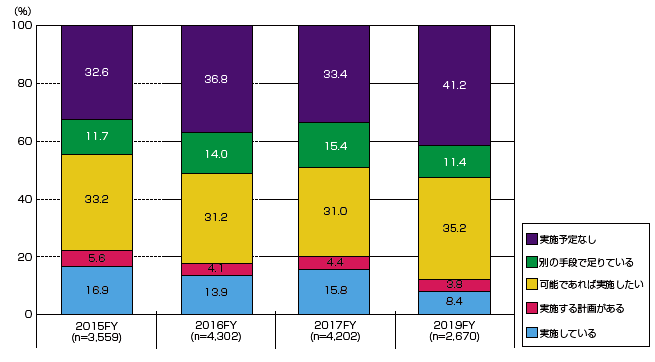

特に、2019年版ものづくり白書においても課題として挙げた顧客目線でのビジネス展開に関しても、データ連携が進んでいないことが明らかとなった。複数部門間での情報・データ共有について、販売後の製品の動向や顧客の声を設計開発や生産改善に活用しているかどうかを確認したところ、「実施している」と回答した企業は前回調査時(2017年度)と比べて15.8%から8.4%へと大きく減少した(図131-8)。

図131-8 設計開発・生産・販売など、複数部門間での情報・データ共有について販売後の製品の動向や顧客の声を設計開発や生産改善に活用しているか

資料:三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)

このようなことから、我が国製造業におけるデータ収集・活用の取組はここのところ足踏み感が見られ、新型コロナウイルス感染症の感染拡大を始めとする不確実性の高まりも相まって、今後の投資についても停滞することが懸念される。

(3)「2025年の崖」

製造業のデジタルトランスフォーメーションを阻害し、ダイナミック・ケイパビリティを低下させるリスクとして見落としてはならないものの一つに、基幹系システムの問題がある。

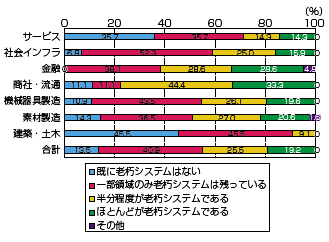

経済産業省「デジタルトランスフォーメーションに向けた研究会」の報告書「DXレポート~ITシステム「2025年の崖」の克服とDXの本格的な展開~」(平成30年9月7日)(図131-9・10)は、日本企業の約8割が、いわゆる「レガシーシステム」(複雑化・老朽化・ブラックボックス化した基幹系システム)を抱えていると警鐘を鳴らしている。

世界規模でデジタルトランスフォーメーションが進む中、「レガシーシステム」が残存している企業では、爆発的に増加するデータを活用しきれず、デジタル競争の敗者となる恐れがある。また、ITシステムの運用・保守の担い手が不在になり、多くの「技術的負債」注1を抱えるとともに、業務基盤そのものの維持・継承が困難になる。サイバーセキュリティや事故・災害によるシステムトラブルやデータ滅失・流出等のリスクが高まることも予想される。すでに、我が国企業のIT関連予算の80%は現行ビジネスの維持・運営(ラン・ザ・ビジネス)に割り当てられており、さらにラン・ザ・ビジネス予算が90%以上を占める企業も40%を超えている。それは、裏を返せば、バリュー・アップのためのIT投資がIT予算の2割以下に過ぎないということを意味する。

注1 レガシーシステムの中には、短期的な観点でシステムを開発し、結果として、長期的に運用費や保守費が高騰している状態のものも多い。これは、本来不必要だった運用・保守費を支払い続けることを意味し、一種の負債ととらえることができる。このような負債は「技術的負債」(Technical Debt)と呼ばれている。

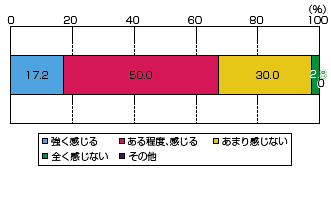

DXレポートは、「レガシーシステム」が残存した場合、2025年までに予想されるIT人材の引退やサポート終了等によるリスクの高まり等に伴う経済損失は、2025年以降、最大12兆円/年(現在の約3倍)に上る可能性があると指摘し、これを「2025年の崖」と呼んでいる。この「2025年の崖」の問題は、我が国の製造業においても存在しており、その解決は喫緊の課題である。

レガシーシステムは、製造業のダイナミック・ケイパビリティとも関係している。というのも、レガシーシステムは、大量のデータの利活用を困難にする、あるいはシステムの維持・運営費が技術的負債として重くのしかかるといった理由により、ダイナミック・ケイパビリティを制約するからである。

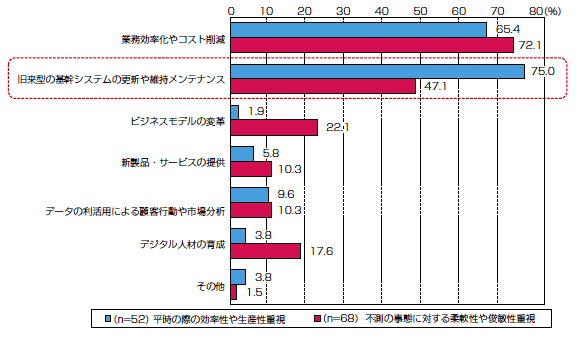

IT投資の目的に関する調査結果によれば、オーディナリー・ケイパビリティ重視の企業は、「旧来型の基幹システムの更新や維持メンテナンス」が75.0%を占めており、ダイナミック・ケイパビリティ重視の企業の47.1%に比べて、圧倒的に高い(図131-11注2)。ダイナミック・ケイパビリティを重視する企業ほど、技術的負債を圧縮し、バリュー・アップにより多くのIT予算を振り向けているものと考えられる。

注2 この調査結果における「平時の際の効率性や生産性重視」とは「平時の際の効率性や生産性重視」で「重視する」「やや重視する」と回答し、「不測の事態に対する柔軟性や俊敏性重視」は「あまり重視しない」「重視しない」と回答した企業である。一方、「不測の事態に対する柔軟性や俊敏性重視」とは「平時の際の効率性や生産性重視」で「あまり重視しない」「重視しない」と回答し、「不測の事態に対する柔軟性や俊敏性重視」で「重視する」「やや重視する」と回答した企業である。

図131-11 IT投資の目的(平時の際の効率性や生産性を重視する企業(青)と不測の事態に対する柔軟性や俊敏性を重視する企業(ピンク)との比較))

資料: 三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2019年12月)